|

|

ООО "ВТК" имеет честь

предложить Вам принципиально новую технологию (Технология РВС) ремонта и

восстановления изношенных узлов и механизмов без разборки в режиме штатной

эксплуатации. Для достижения аналогичного эффекта в новых агрегатах

традиционно используются дорогостоящие высококачественные стали, повышаются

классы обработки их поверхностей, уменьшаются допуски, а в ряде случаев,

как, например, в спортивных двигателях, детали и узлы индивидуально

подбираются друг к другу. И, не

смотря на все эти меры, агрегаты все равно изнашиваются по причине

неизбежного контакта металлов при трении.

|

Нами накоплен

большой опыт ремонта разнообразных узлов и механизмов оборудования

практически всех отраслей промышленности и транспорта.

В том числе:

1 На компрессорных и газоперекачивающих станциях,

2 На портовом оборудовании и оборудовании судов,

3 На горно-обогатительных комбинатах,

4 На железнодорожном транспорте,

5 На промышленном оборудовании,

6 На оборудовании энергосистем,

7 На электро - и автотранспорте.

Опыт ремонта различного

оборудования с использованием РВС-технологии

позволяет утверждать, что в восстановленном агрегате:

1 Ресурс восстановленного агрегата намного превышает ресурс нового,

2 Восстанавливается компрессия и увеличивается

мощность любых ДВС,

3 Расход топлива и электроэнергии снижается на 10...20%,

4 Уменьшаются потери на трение и повышается КПД,

5 Уменьшается вибрация и шум,

6 Снижается содержание СО в выхлопных газах.

На сегодня нами

отработаны методики восстановления:

1 Защиты от бокового износа Ж/Д колес и рельсов,

2 Ремонт и восстановление двигателей внутреннего сгорания всех типов,

3 Подшипников качения и скольжения,

4 Открытых шестеренчатых передач,

5 Редукторов всех типов,

6 Гидравлических систем.

|

В процессе проводимого ремонта на

поверхности пар трения агрегатов в зонах контакта образуется

модифицированный слой, представляющий собой монокристалл, выращенный на

кристаллической решетке поверхностного слоя самого металла. Одновременно в

результате диффузии материалов РВСа с поверхности в глубину металла,

улучшается структура его кристаллической решетки и, тем самым, упрочняется

приповерхностный слой самого металла.

Термодинамические процессы,

происходящие в зонах трения в присутствии РВС, способствуют образованию

более толстого модифицированного слоя в местах наибольшей выработки

металла. Таким образом, в процессе ремонта постепенно стабилизируется и

приближается к оптимальной величине зазора между трущимися деталями по всей

площади пятен контакта.

|

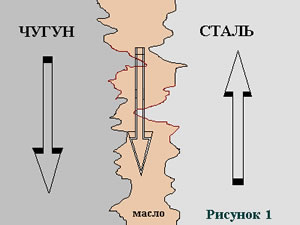

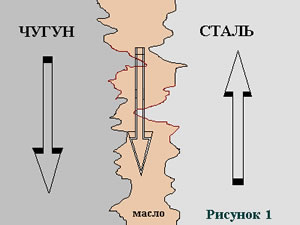

ФИЗИЧЕСКАЯ

КАРТИНА ПРОЦЕССА ТРЕНИЯ НА ПРИМЕРЕ ПАРЫ СТАЛЬ-ЧУГУН.

МАСЛА. Даже очень

хорошо подготовленная поверхность стали 12 при детальном

рассмотрении под микроскопом имеет вид вспаханного поля с чередой

пиков, кратеров и редких равнин между ними. (Рис. 1)

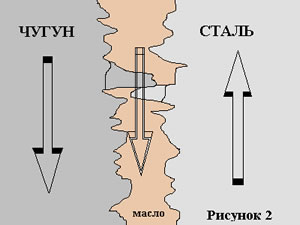

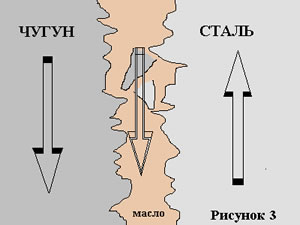

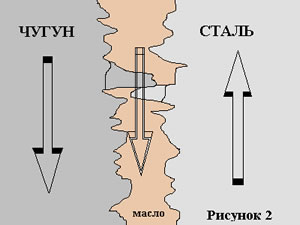

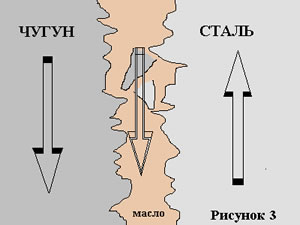

В процессе движения этих поверхностей друг относительно друга

наиболее выступающие (Рис. 2) пики приходят в соприкосновение и

выбивают друг друга, образуя на обеих поверхностях по микрократеру. (Рис. 3) В процессе движения этих поверхностей друг относительно друга

наиболее выступающие (Рис. 2) пики приходят в соприкосновение и

выбивают друг друга, образуя на обеих поверхностях по микрократеру. (Рис. 3)

|

|

В каждый последующий момент работы будут соприкосаться

и стираться другие выступы микрорельефа, добовляя

в масло все новые и новые частицы метала, увеличивая зазоры. классический способ борьбы с

трением - использование " масляного клина " в зонах трения

приводит к существенному уменьшению вышеописанных эффектов, и до недавнего

времени задача увеличения моторесурса двигателя решилась путем улучшения

свойств применяемых масел, а так же специальной обработкой

металлических поверхностей.

|

|

ПРИСАДКИ.

В последнии годы появились многочисленные

присадки, как улучшающие свойства масел, так и выравнивающие дефекты

микрорельефа трущихся поверхностей. Механизмы работы присадки кратко

рассмотрим

на примере (Рис. 4),

|

|

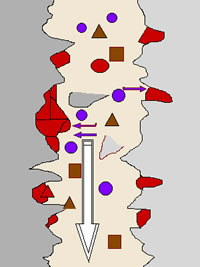

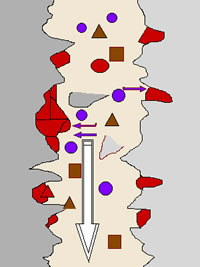

Здесь та же пара трения показана крупным планом. В состав данной

присадки входят антиокислительные (коричневые), антизадирные (синие) и заполняющие элементы (бордовые). В

процессе трения крупные краторы на поверхностях метала заполняются и частично выровненные поверхности как

на шариках антизадирных элементов проскальзывают

друг по другу. Основной недостаток данной технологии состоит в том,что в местах трения все

время необходимо наличие присадки, причем в достаточной концентрации.

Постоянное поддержание значительной концентрации присадок в системе подачи

масла приводит к тому, что в процессе работы двигателя продукты износа

присадок постепенно засоряют узкие места масляных каналов, давление снижается

и т.д. Кроме того, нужно понимать, что применение присадок лишь

притормаживает процесс износа пар трения, по существу не восстанавливая

технических характеристик агрегата. Это не ремонт,а скорее реанимация.

МОДИФИЦИРОВАННЫЙ

СЛОЙ (РВС-ТЕХНОЛОГИЯ).

Рассмотрим процесс образования модифицированного слоя на

поверхностях пар трения. В соответствие с технологией ремонтно-восстановительные

составы (РВС) добавляются в носитель, в данном случае - масло, причем не

новое, а уже имеющее в своем составе продукты трения. Если условно разделить

протекающие процессы на этапы, то можно представить себе картину следующим образом.

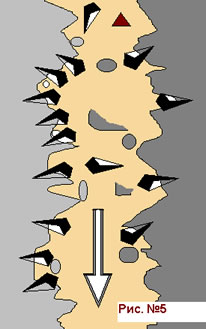

За счет высоких абразивных свойств РВС в местах контакта происходит

суперфинишная обработка поверхностей трения - очистка нагаров, окислов,

деструктурированного масла. В местах локального контакта в микрообъемах

возникают высокие температуры (до 1000`С и более), что приводит к инициации

микрометаллургических процессах - микросхватывания, микросваривания и

шаржирования. В результате происходит "приплавление" частиц РВС к

кристаллической решетке поверхностного слоя стали (Рис. №5).

Практически одновременно с этим происходит нагартовка

несработанных частиц РВС, частиц металла и других продуктов трения в

углубления микрорельефа (Рис. №5). Поскольку элементы РВСов работают как катализаторы, постольку в местах

нагартовки создаются условия для активного протекания

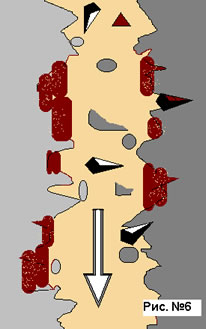

окислительно-восстановительных процессов. В результате этих реакций

происходит образование модифицированного слоя. Одновременно в пограничной

области происходит образование новых кристаллов, наращенных на

кристаллической решетке металла. Они показаны бордовым цветом на Рис. №6.

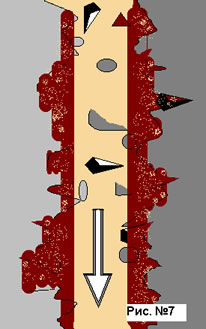

В дальнейшем эти кристаллы ориентируются вдоль поля и срастаются, образуя на

всей поверхности пятна контакта непрерывный ряд твердых растворов или, как мы

понимаем, монокристаллы (Рис. №7). .

Все выше указанные процессы на самом деле протекают практически одновременно

и имеют место до тех пор, пока в носителе не иссякнет добавленный

строительный материал РВСа или пока в системе не наступит равновесие: все

зазоры будут выбраны до оптимальной величины, определяемой термодинамическими

процессами, протекающими в каждой точке локального контакта данной системы. В

конечном счете, оптимизация зазоров в местах контакта определяется

конструктивными особенностями самой системы и всего агрегата в целом.

Теперь в местах контакта вместо трения металл-металл будет

метал-модифицированный слой, а эта пара имеет существенно меньший коэффициент

трения и гораздо большую износоустойчивость.

Ярким примером преимущества нашей технологии служит процесс "холодного" запуска двигателя

внутреннего сгорания, когда наши покрытия уже работают, а масла и присадки к

ним - еще нет. По некоторым оценкам трение при "холодном" запуске

создает от 50 до 80 % износа двигателя. Следовательно, изменение режимов трения

при запуске двигателя - это способ существенного повышения его ресурса. .

Кроме того, после нашей обработки существенно меняется роль масла - оно уже

не должно выполнять роль эффективного третьего тела в паре трения, а лишь

выполнять функцию теплоотвода. По этому в ряде случаев, когда не слишком

сильно нарушаются температурные режимы, агрегаты могут работать вообще без

масла, что, как известно, в обычном случае очень быстро приводит к

катастрофическим последствиям.

ОСНОВНЫЕ СВОЙСТВА И ПОКАЗАТЕЛИ

ПОЛУЧАЕМОГО МОДИФИЦИРОВАННОГО СЛОЯ.

1. Коэффициент линейного термического расширения - 13,6...14,2.

2. Очень низкий коэффициент трения - около 0,007.

3. Микротвердость поверхностей - 690...710 НУ.

4. Ударная прочность - 50 кг/мм2.

5. Высокая коррозийная стойкость.

6. Повышенная износостойкость.

СРАВНЕНИЯ С АЛЬТЕРНАТИВНЫМИ

ТЕХНОЛОГИЯМИ.

РВС - технология и классический ремонт на примере двигателя

внутреннего сгорания

|

Технологическая

операция

|

Виды ремонта двигателя

внутреннего сгорания

|

|

Капитальный

ремонт с заменой изношенных деталей

|

РВС -технология

|

|

Демонтаж и

разборка ДВС

|

Требуется

специально оборудованное помещение и обученный персонал

|

Не требуется

|

|

Дефектация

|

Требует оборудования

и справочных данных

|

По косвенным

признакам

|

|

Комплектация

запчастями

|

Требует наличия

складов, системы учета и дополнительных материальных затрат на покупку

запаса запчастей

|

Не требуется

|

|

Сборка и

установка ДВС

|

Требует помещения,

оборудования и специально обученного персонала

|

Не требуется

|

|

Заливка нового

масла

|

Расходуется объем

масла в картере

|

РВС добавляются в

старое масло

|

|

Обкатка ДВС,

замена масла

|

Работа с неполной

загрузкой, дополнительный расход масла

|

Приработка в

течение 20 минут

|

РВС - технология и

присадки к маслам

(Приведены характеристики лучших

присадок Lubrifil, Slider-2000, тефлоновые и др.)

|

Характеристики и эффекты

|

РВС - технология

|

Присадки

|

|

Упрочнение поверхности трения

|

В 1,7...2 раза

|

Не происходит

|

|

Длительность эффекта выравнивания микрорельефа

|

Свыше 50 000 км

|

5 000...10 000 км

|

|

Компенсация износа (выравнивание микрорельефа)

|

До получения оптимальных зазоров

|

Не происходит

|

|

Вибрация и шум

|

Снижение

|

Снижение

|

|

Антикоррозийная стойкость

|

Высокая

|

Низкая

|

|

Требуемая периодичность обработки

|

Однократно

|

При каждой смене масла

|

|

Совместимость с применяемыми маслами

|

Совместимы со всеми маслами

|

Требует тщательного подбора

|

|

Коэффициент трения

|

0,003...0,007

|

Не менее 0,012

|

|

Увеличение К.П.Д. двигателя

|

На 5...10%

|

Не дает

|

|

Результат систематического применения

|

Не требуются плановые ремонты, запчасти

|

Закупориваются масляные каналы.

|

Необходимо отметить, что при трении

деталей, покрытых модифицированным слоем, значительно снижаются требования к

качеству применяемых масел. Масло уже не должно выполнять функцию

эффективного третьего тела, а лишь функцию теплоотвода, аналогично тосолу. Таким

образом, мы предлагаем технологию, позволяющую провести полный капитальный

ремонт изношенного механизма с последующей обкаткой, со значительным

увеличением его эксплуатационного ресурса, повышением мощности и КПД, причем

дешевле и технологически проще обычного ремонта.

Далее приводим базовые цены на ремонт

автотранспорта по РВС - технологии.

|

Объем ДВС, л.

|

Стоимость

ремонта, рубли.

|

|

ДВС

|

1 моста

|

КПП

|

АКПП

|

|

До 1,2 л.

|

600

|

96

|

180

|

840

|

|

1,2...1,49

|

780

|

144

|

228

|

1080

|

|

1,5...1,79

|

900

|

168

|

252

|

1260

|

|

1,8...1,99

|

1020

|

186

|

276

|

1320

|

|

2,0...2,49

|

1170

|

204

|

300

|

1560

|

|

2,5...2,99

|

1320

|

228

|

384

|

1800

|

|

3,0...3,49

|

1560

|

276

|

432

|

2040

|

|

3,5...3,99

|

1800

|

324

|

480

|

2160

|

|

4,0...4,49

|

2160

|

384

|

540

|

2400

|

|

4,5...4,99

|

2520

|

444

|

600

|

2640

|

|

5,0...5,99

|

2880

|

492

|

660

|

2880

|

|

6,0...6,99

|

3240

|

576

|

720

|

3120

|

|

7,0...7,99

|

3720

|

660

|

780

|

3360

|

|

8,0...8,99

|

4080

|

744

|

840

|

3600

|

|

9,0...9,99

|

4440

|

840

|

900

|

3840

|

|

10,0...10,99

|

4920

|

936

|

960

|

4080

|

|

11,0...11,99

|

5280

|

1032

|

1020

|

4320

|

|

От 12,0

|

Договорная цена.

|

Как видно из таблицы цен,

ремонт и восстановление ДВС и других механизмов автомашин в несколько раз дешевле,

чем обычные плановые КАП - ремонты, что целесообразнее и экономически выгодно

для Вашего предприятия.

Если Вы заинтересованы в

ремонте и восстановлении Ваших транспортных и механических средств, то ниже

перечисленная информация поможет Вам связаться с нами. Мы также ответим на

любые интересующие Вас вопросы.

603163 Нижний Новгород ул. Деловая - 3

тел. (8312) 60-43-04, 91-19-72

rvstech@rol.ru

rvs@52.ru

контактное лицо: Шабынин Константин Викторович.

|